Les véhicules électriques représentent une avancée majeure vers un transport durable, mais leur adoption à grande échelle dépend d'infrastructures performantes, notamment de systèmes de recharge rapide. Au cœur de ces systèmes se trouvent les câbles reliant les bornes de recharge aux véhicules électriques ; or, ces câbles sont confrontés à plusieurs défis critiques qu'il convient de relever pour garantir des performances et une durabilité optimales.

1. Usure mécanique :

Les câbles des bornes de recharge pour véhicules électriques subissent des flexions, torsions et torsions répétées lors des branchements et débranchements. Ces contraintes mécaniques peuvent entraîner une usure prématurée, compromettant l'intégrité structurelle du câble et pouvant causer des pannes. La nécessité de les remplacer fréquemment augmente les coûts d'exploitation et représente un désagrément pour les utilisateurs de véhicules électriques.

2. Durabilité face aux facteurs environnementaux :

L'utilisation de câbles de charge dans des conditions environnementales variées représente un véritable défi. L'exposition aux rayons UV, aux variations de température, à l'humidité et aux produits chimiques peut dégrader les matériaux des câbles, réduisant ainsi leur durée de vie et leurs performances. Il est donc essentiel de garantir la durabilité et la fiabilité des câbles dans ces conditions pour assurer un fonctionnement continu.

3. Problèmes de sécurité :

La sécurité est primordiale dans les systèmes de recharge pour véhicules électriques. Les câbles doivent supporter des tensions et des courants élevés sans surchauffer ni provoquer de risques électriques. Il est essentiel de garantir l'intégrité de l'isolation et la robustesse des connecteurs afin de prévenir les courts-circuits, les chocs électriques et les dommages potentiels au véhicule électrique ou à l'infrastructure de recharge.

4. Compatibilité et normes :

L'évolution constante des technologies et des normes de recharge pour véhicules électriques pose des problèmes de compatibilité. Les câbles doivent respecter les normes industrielles en matière de tension, d'intensité et de types de connecteurs afin de garantir leur compatibilité avec les différents modèles de véhicules électriques et l'infrastructure de recharge. Un manque de normalisation peut engendrer des problèmes d'interopérabilité et limiter les options de recharge pour les utilisateurs de véhicules électriques.

5. Maintenance et facilité d'entretien :

La maintenance proactive et l'entretien régulier sont essentiels pour prolonger la durée de vie des câbles de charge. Des inspections régulières visant à détecter les signes d'usure, de corrosion ou de dommages permettent de prévenir les pannes inattendues et de garantir un fonctionnement sûr. Cependant, l'accès aux câbles et leur remplacement au sein d'une infrastructure existante peuvent s'avérer complexes et coûteux.

6. Progrès technologiques et pérennisation :

Avec les progrès de la technologie des véhicules électriques, les exigences envers l'infrastructure de recharge augmentent. Il est essentiel de concevoir des câbles de recharge évolutifs, capables de prendre en charge des vitesses de recharge plus élevées, une efficacité accrue et les nouvelles technologies comme la recharge sans fil. Adapter les matériaux et les conceptions à ces besoins changeants garantit la durabilité et la compatibilité avec les futurs modèles de véhicules électriques.

Relever les défis grâce à des solutions innovantes

Pour relever avec succès ces défis, il est nécessaire d'adopter une approche globale intégrant la science des matériaux,

innovations techniques et normes réglementaires.

Science des matériaux : Polyuréthane thermoplastique innovant pour les câbles de recharge de véhicules électriques

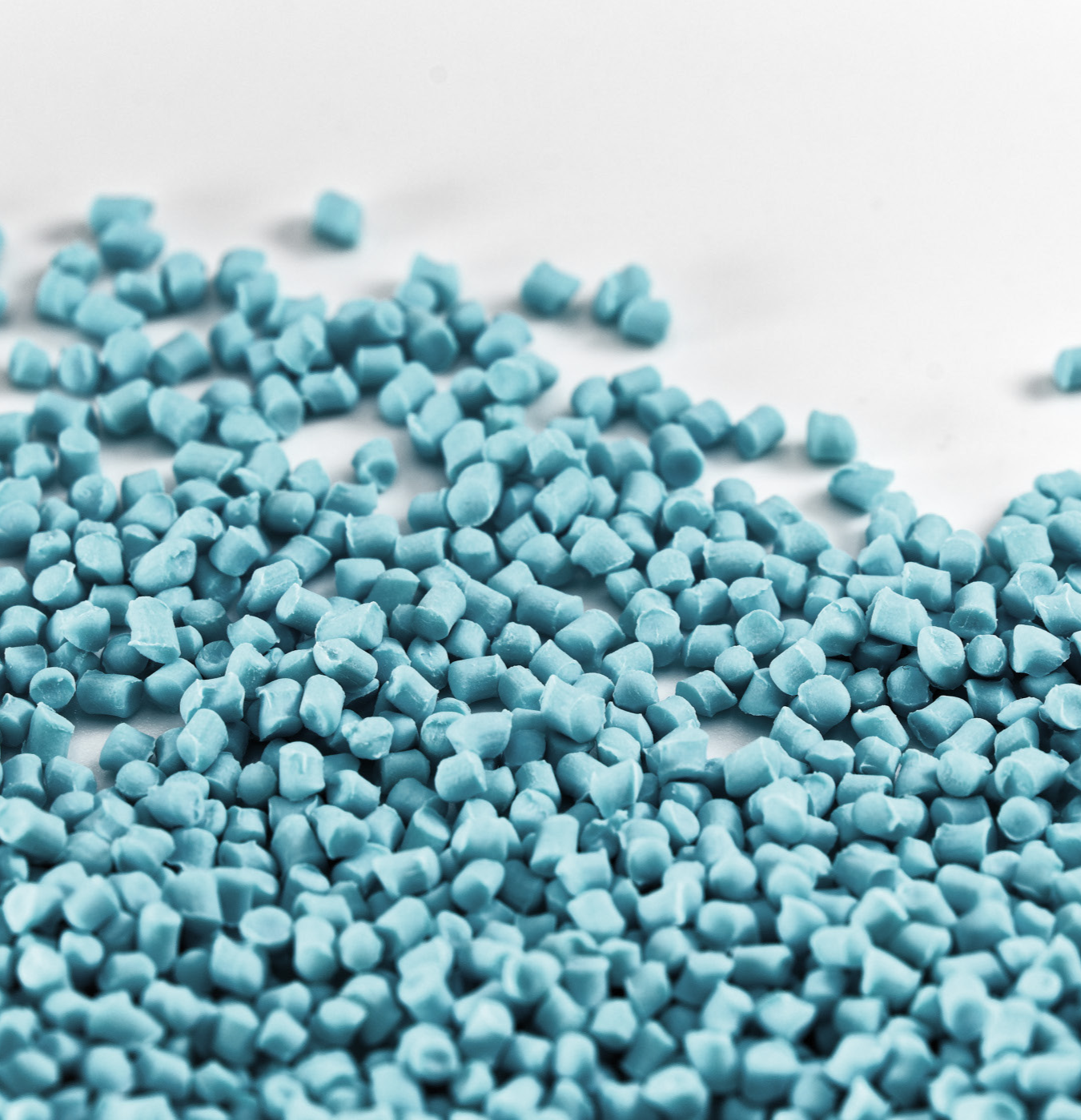

Le polyuréthane thermoplastique (TPU) est un polymère polyvalent reconnu pour ses propriétés mécaniques exceptionnelles, sa flexibilité et sa résistance à l'abrasion et aux produits chimiques. Ces caractéristiques font du TPU un matériau idéal pour l'isolation et le gainage des câbles, notamment dans les applications où la durabilité et la performance sont primordiales.

BASF, leader mondial de l'industrie chimique, a mis au point un polyuréthane thermoplastique (TPU) révolutionnaire, l'Elastollan® 1180A10WDM, spécialement conçu pour répondre aux exigences des câbles de bornes de recharge rapide. Ce matériau offre une durabilité, une flexibilité et une résistance à l'usure accrues. Plus souple et flexible, il conserve d'excellentes propriétés mécaniques, une résistance aux intempéries et une ignifugation. De plus, sa manipulation est plus aisée que celle des matériaux conventionnels utilisés pour les câbles de recharge rapide. Ce TPU optimisé garantit l'intégrité des câbles, même soumis à des contraintes de flexion fréquentes et à des conditions climatiques variables.

Pourquoi ce TPU est un choix idéal pour les câbles de recharge de véhicules électriques : ce que les fabricants de TPU doivent savoir ; solution résistante à l’usure

UtilisationSi-TPV de SILIKE (élastomère thermoplastique dynamique à base de silicone vulcanisé) comme un efficaceAdditif de traitement et modificateur de texture pour élastomères thermoplastiquesprésente une solution pratique.

L'ajout d'un modificateur d'élastomères à base de silicone aux formulations de polyuréthane thermoplastique (TPU) améliore les propriétés mécaniques et les caractéristiques de surface du TPU, optimisant ainsi ses performances dans les câbles de bornes de recharge pour véhicules électriques.

1. Ajout de 6%Modificateur de sensation Si-TPVCe procédé améliore la douceur de surface des polyuréthanes thermoplastiques (TPU), renforçant ainsi leur résistance aux rayures et à l'abrasion. De plus, les surfaces deviennent plus résistantes à l'adsorption de poussière et présentent un toucher non collant qui empêche la saleté de s'y accumuler.

2. Ajouter plus de 10 % à unModificateur d'élastomères thermoplastiques à base de silicone (Si-TPV)Cela modifie sa dureté et ses propriétés mécaniques, le rendant plus souple et plus élastique. Le Si-TPV aide les fabricants de TPU à créer des câbles de charge rapide de haute qualité, plus résistants, plus efficaces et plus durables.

3. Ajouter le Si-TPV au TPU,Si-TPVaméliore la sensation de douceur au toucher du câble de recharge pour véhicule électrique, offrant un aspect visuel plus agréable.TPU à surface mateet la durabilité.

SILIKE'sModificateur d'élastomères thermoplastiques à base de silicone Si-TPVCette étude propose des stratégies novatrices pour optimiser les formulations de TPU dans les câbles des bornes de recharge pour véhicules électriques. Ces solutions améliorent non seulement la durabilité et la flexibilité, mais aussi les performances globales et la durabilité des infrastructures de recharge.

Comment SILIKEModification Si-TPV pour TPU EV charging pile cables. Click here for innovative anti-wear strategies to optimize TPU formulations and achieve superior cable performance. Learn more, Contact us at Tel: +86-28-83625089 or via email: amy.wang@silike.cn. website:www.si-tpv.com