Détail

La gamme SILIKE Si-TPV 2150 est un élastomère dynamique à base de silicone vulcanisé, développé grâce à une technologie de compatibilité avancée. Ce procédé disperse le caoutchouc de silicone dans le SEBS sous forme de fines particules, de 1 à 3 microns au microscope. Ces matériaux uniques allient la résistance, la ténacité et la résistance à l'abrasion des élastomères thermoplastiques aux propriétés recherchées du silicone, telles que la douceur, un toucher soyeux et la résistance aux UV et aux produits chimiques. De plus, les matériaux Si-TPV sont recyclables et réutilisables dans les procédés de fabrication traditionnels.

Le Si-TPV peut être utilisé directement comme matière première, spécialement conçu pour les applications de surmoulage doux au toucher dans l'électronique portable, les boîtiers de protection pour appareils électroniques, les composants automobiles, les TPE haut de gamme et l'industrie des fils TPE.

Outre son utilisation directe, le Si-TPV peut également servir de modificateur de polymères et d'additif de transformation pour les élastomères thermoplastiques et autres polymères. Il améliore l'élasticité, facilite la mise en œuvre et optimise les propriétés de surface. Mélangé à du TPE ou du TPU, le Si-TPV confère une surface lisse et durable, ainsi qu'un toucher agréable, tout en améliorant la résistance aux rayures et à l'abrasion. Il réduit la dureté sans altérer les propriétés mécaniques et offre une meilleure résistance au vieillissement, au jaunissement et aux taches. Il permet également d'obtenir une finition mate esthétique.

Contrairement aux additifs silicones classiques, le Si-TPV se présente sous forme de granulés et se transforme comme un thermoplastique. Il se disperse finement et de façon homogène dans la matrice polymère, le copolymère s'y liant physiquement. Ceci élimine tout risque de migration ou d'efflorescence, faisant du Si-TPV une solution efficace et innovante pour obtenir des surfaces douces et soyeuses dans les élastomères thermoplastiques ou autres polymères, sans nécessiter d'étapes de traitement ou de revêtement supplémentaires.

Principaux avantages

- En TPE

- 1. Résistance à l'abrasion

- 2. Résistance aux taches avec un angle de contact avec l'eau plus petit

- 3. Réduire la dureté

- 4. Quasi aucune influence sur les propriétés mécaniques avec notre série Si-TPV 2150

- 5. Excellente prise en main, toucher sec et soyeux, aucune effusion après une utilisation prolongée

Durabilité et durabilité

- Technologie avancée sans solvant, sans plastifiant, sans huile adoucissante et inodore.

- Protection de l'environnement et recyclabilité.

- Disponible en formulations conformes à la réglementation.

Études de cas sur l'additif plastique Si-TPV et le modificateur de polymères

La série Si-TPV 2150 présente les caractéristiques suivantes : un toucher doux et agréable pour la peau sur le long terme, une bonne résistance aux taches, l'absence d'ajout de plastifiant et d'adoucissant, et l'absence de précipitation après une utilisation prolongée. Elle sert d'additif plastique et de modificateur de polymère, et est particulièrement adaptée à la préparation d'élastomères thermoplastiques au toucher soyeux et agréable.

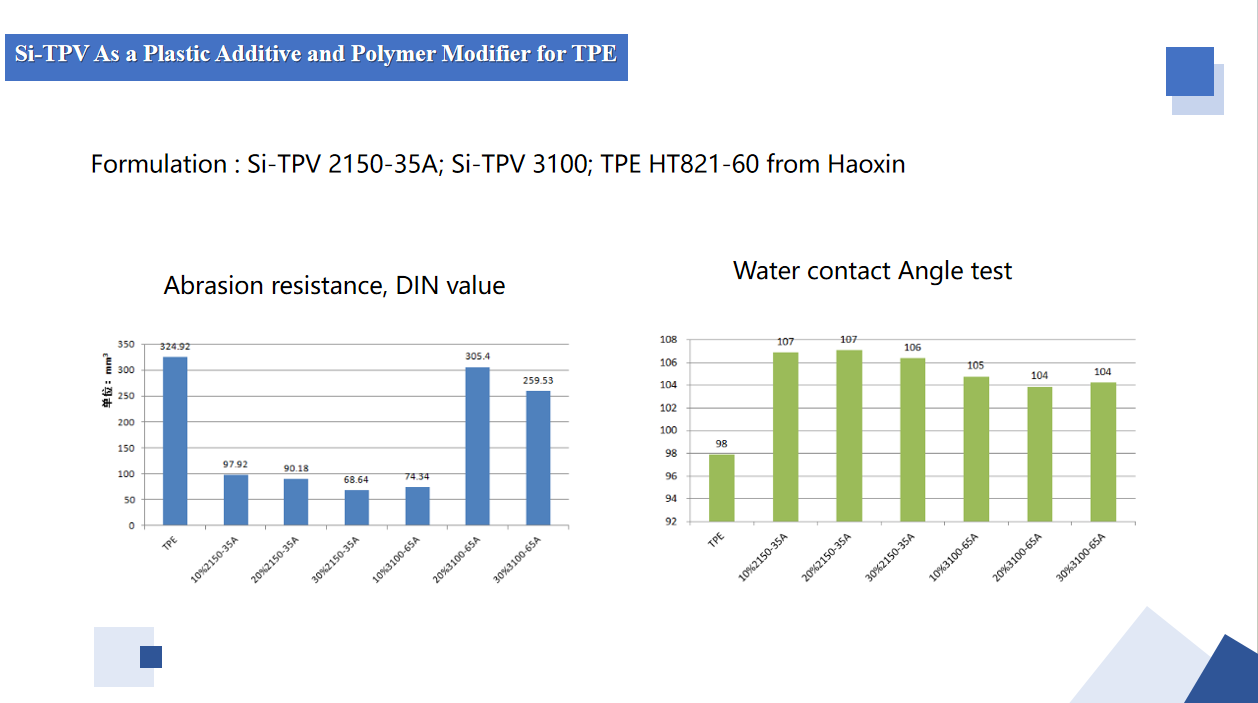

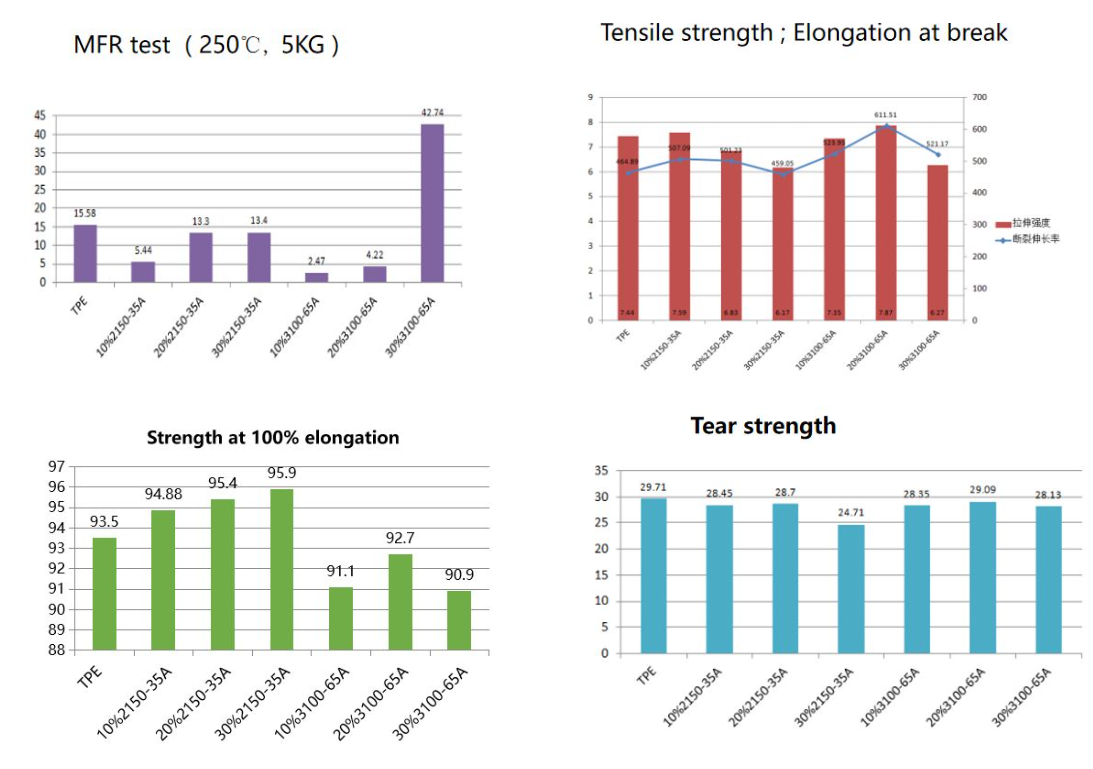

Comparaison des effets de l'additif plastique Si-TPV et du modificateur de polymère sur les performances du TPE

Application

Le Si-TPV agit comme modificateur de toucher innovant et additif de transformation pour les élastomères thermoplastiques et autres polymères. Il peut être mélangé à divers élastomères et plastiques techniques ou courants, tels que le TPE, le TPU, le SEBS, le PP, le PE, le COPE, l'EVA, l'ABS et le PVC. Ces solutions contribuent à améliorer l'efficacité de la transformation et la résistance aux rayures et à l'abrasion des composants finis.

L'un des principaux avantages des produits fabriqués à partir de mélanges de TPE et de Si-TPV réside dans la création d'une surface douce et soyeuse au toucher, non collante : une expérience tactile parfaitement adaptée aux attentes des utilisateurs finaux. Cette caractéristique unique élargit le champ d'applications potentielles des élastomères TPE dans de nombreux secteurs. De plus, l'incorporation de Si-TPV comme modificateur améliore la flexibilité, l'élasticité et la durabilité des élastomères, tout en optimisant le processus de fabrication.

Solutions :

Vous avez du mal à améliorer les performances de votre TPE ? Les additifs plastiques Si-TPV et les modificateurs de polymères apportent la solution.

Introduction aux TPE

Les élastomères thermoplastiques (TPE) sont classés selon leur composition chimique, notamment les oléfines thermoplastiques (TPE-O), les composés styréniques (TPE-S), les vulcanisats thermoplastiques (TPE-V), les polyuréthanes (TPE-U), les copolyesters (COPE) et les copolyamides (COPA). Si les polyuréthanes et les copolyesters peuvent s'avérer surdimensionnés pour certaines applications, des alternatives plus économiques comme les TPE-S et les TPE-V sont souvent mieux adaptées.

Les TPE conventionnels sont des mélanges physiques de caoutchouc et de thermoplastiques, tandis que les TPE-V se distinguent par leurs particules de caoutchouc partiellement ou totalement réticulées, ce qui améliore leurs performances. Les TPE-V présentent une déformation rémanente plus faible, une meilleure résistance chimique et à l'abrasion, ainsi qu'une stabilité thermique supérieure, ce qui les rend idéaux pour remplacer le caoutchouc dans les joints. En revanche, les TPE conventionnels offrent une plus grande flexibilité de formulation, une résistance à la traction, une élasticité et une colorabilité supérieures, les rendant adaptés à des produits tels que les biens de consommation, l'électronique et les dispositifs médicaux. Ils adhèrent également bien aux substrats rigides comme le PC, l'ABS, le HIPS et le nylon, ce qui est avantageux pour les applications nécessitant un toucher doux.

Défis liés aux TPE

Les TPE allient élasticité, résistance mécanique et facilité de mise en œuvre, ce qui les rend extrêmement polyvalents. Leurs propriétés élastiques, telles que la déformation rémanente et l'allongement, proviennent de la phase élastomère, tandis que leur résistance à la traction et au déchirement dépend de la composante plastique.

Les TPE peuvent être transformés comme les thermoplastiques classiques à haute température, où ils passent à l'état fondu, ce qui permet une fabrication efficace à l'aide d'équipements de transformation des plastiques standard. Leur plage de températures de fonctionnement est également remarquable, s'étendant de très basses températures — proches du point de transition vitreuse de la phase élastomère — à des températures élevées proches du point de fusion de la phase thermoplastique — ce qui accroît leur polyvalence.

Cependant, malgré ces avantages, plusieurs défis persistent quant à l'optimisation des performances des TPE. L'un des principaux problèmes réside dans la difficulté à concilier élasticité et résistance mécanique. Améliorer l'une se fait souvent au détriment de l'autre, ce qui complique la tâche des fabricants pour développer des formulations de TPE conservant un équilibre constant des caractéristiques souhaitées. De plus, les TPE sont sensibles aux dommages de surface tels que les rayures et les éraflures, ce qui peut nuire à l'apparence et à la fonctionnalité des produits fabriqués à partir de ces matériaux.